資訊信息

Information基于數(shù)字孿生技術(shù)的智能制造系統(tǒng)優(yōu)化與預(yù)測(cè)研究

時(shí)間:2025-06-26文章編輯:防爆云

智能制造加速發(fā)展,數(shù)字孿生技術(shù)成為提升生產(chǎn)效率、優(yōu)化制造流程的關(guān)鍵工具。它創(chuàng)建物理系統(tǒng)虛擬模型,實(shí)時(shí)監(jiān)控分析生產(chǎn),優(yōu)化生產(chǎn)調(diào)度、設(shè)備管理及故障預(yù)測(cè),為制造業(yè)提供高效決策支持和精準(zhǔn)預(yù)測(cè),助力企業(yè)降本增效、提升質(zhì)量。在智能制造里,數(shù)字孿生憑借實(shí)時(shí)數(shù)據(jù)反饋與仿真優(yōu)化,動(dòng)態(tài)調(diào)整生產(chǎn),增強(qiáng)系統(tǒng)可靠性與穩(wěn)定性。

一

數(shù)字孿生技術(shù)與智能制造系統(tǒng)

1

數(shù)字孿生技術(shù)概述

數(shù)字孿生(Digital Twin)是創(chuàng)新技術(shù),能將物理系統(tǒng)虛擬化。它構(gòu)建物理實(shí)體或過(guò)程的數(shù)字化模型,實(shí)現(xiàn)虛實(shí)交互與數(shù)據(jù)驅(qū)動(dòng)的實(shí)時(shí)優(yōu)化,對(duì)現(xiàn)實(shí)物理對(duì)象及其行為數(shù)字化呈現(xiàn)并實(shí)時(shí)同步,助力優(yōu)化預(yù)測(cè)。制造業(yè)數(shù)字化轉(zhuǎn)型需求漸增,數(shù)字孿生被引入工業(yè)制造,以優(yōu)化生產(chǎn)、提升設(shè)備管理效能。

核心要素主要如下。

(1)數(shù)據(jù)采集。數(shù)字孿生依賴于全面的實(shí)時(shí)數(shù)據(jù)采集,這些數(shù)據(jù)包括傳感器數(shù)據(jù)、設(shè)備狀態(tài)。

(2)模型建模。數(shù)字孿生建模涵蓋物理建模與數(shù)據(jù)驅(qū)動(dòng)建模,借助仿真技術(shù)和機(jī)器學(xué)習(xí)算法,構(gòu)建精準(zhǔn)數(shù)字化模型,呈現(xiàn)實(shí)際物理系統(tǒng)狀態(tài)與行為。

(3)實(shí)時(shí)仿真。虛擬模型能夠?qū)ξ锢硐到y(tǒng)進(jìn)行實(shí)時(shí)仿真和分析,預(yù)測(cè)可能的運(yùn)行狀況和故障,并提供優(yōu)化方案。

(4)優(yōu)化。數(shù)字孿生技術(shù)通過(guò)分析和反饋機(jī)制,利用實(shí)時(shí)數(shù)據(jù)和預(yù)測(cè)模型,提出智能化的優(yōu)化方案。

2

智能制造系統(tǒng)的構(gòu)成

智能制造系統(tǒng)是高度自動(dòng)化、智能化的生產(chǎn)體系,它集成先進(jìn)信息技術(shù)、自動(dòng)化控制系統(tǒng)及制造裝備,達(dá)成生產(chǎn)過(guò)程的智能監(jiān)控與優(yōu)化。完整的智能制造系統(tǒng)通常包含幾個(gè)關(guān)鍵部分。

(1)物理生產(chǎn)系統(tǒng)。是智能制造系統(tǒng)的核心部分,它指實(shí)際的生產(chǎn)設(shè)備、機(jī)械裝置和生產(chǎn)線。物理生產(chǎn)系統(tǒng)可以配置傳感器和智能終端,實(shí)現(xiàn)對(duì)設(shè)備狀態(tài)、環(huán)境條件和生產(chǎn)參數(shù)的實(shí)時(shí)監(jiān)控。數(shù)字孿生通過(guò)與物理生產(chǎn)系統(tǒng)的對(duì)接,構(gòu)建虛擬模型來(lái)模擬和監(jiān)測(cè)設(shè)備運(yùn)行狀態(tài)。

(2)數(shù)據(jù)采集設(shè)備。數(shù)據(jù)采集設(shè)備是智能制造系統(tǒng)中獲取與傳輸生產(chǎn)數(shù)據(jù)的關(guān)鍵部分,由傳感器、數(shù)據(jù)采集模塊及通信設(shè)備構(gòu)成,能將數(shù)據(jù)傳至中央信息平臺(tái)處理分析,為數(shù)字孿生模型提供實(shí)時(shí)數(shù)據(jù),助力優(yōu)化工藝與資源分配。

(3)生產(chǎn)控制系統(tǒng)。是智能制造系統(tǒng)中負(fù)責(zé)協(xié)調(diào)和管理生產(chǎn)任務(wù)的系統(tǒng),由 PLC、DCS、MES 組成。通過(guò)對(duì)物理生產(chǎn)系統(tǒng)的實(shí)時(shí)監(jiān)控與控制,實(shí)現(xiàn)對(duì)生產(chǎn)過(guò)程的精確管理。數(shù)字孿生技術(shù)通過(guò)與生產(chǎn)控制系統(tǒng)集成,可以在虛擬環(huán)境中模擬和優(yōu)化生產(chǎn)流程,并將優(yōu)化策略反饋到實(shí)際的生產(chǎn)控制系統(tǒng)中。

(4)信息平臺(tái)。中央信息平臺(tái)堪稱智能制造系統(tǒng)的“大腦”,承擔(dān)著存儲(chǔ)、處理與分析數(shù)據(jù)采集設(shè)備所傳輸數(shù)據(jù)的任務(wù),并為生產(chǎn)控制提供決策依據(jù)。數(shù)字孿生借助該平臺(tái)開(kāi)展實(shí)時(shí)數(shù)據(jù)處理與仿真計(jì)算,憑借數(shù)據(jù)分析能力達(dá)成故障預(yù)測(cè)、需求預(yù)測(cè)以及生產(chǎn)過(guò)程優(yōu)化。數(shù)字孿生技術(shù)與相關(guān)系統(tǒng)深度融合,構(gòu)建出動(dòng)態(tài)高效的制造生態(tài)系統(tǒng)。

二

數(shù)字孿生在智能制造中的優(yōu)化作用

數(shù)字孿生技術(shù)對(duì)智能制造具有顯著優(yōu)化作用,可借助實(shí)時(shí)數(shù)據(jù)反饋與虛擬仿真,對(duì)生產(chǎn)過(guò)程進(jìn)行動(dòng)態(tài)優(yōu)化,涉及生產(chǎn)調(diào)度、資源管理和設(shè)備維護(hù)等多個(gè)方面。為深入剖析其優(yōu)化效果,本文將以具體案例展開(kāi)詳細(xì)分析。某汽車制造工廠在生產(chǎn)車間引入數(shù)字孿生技術(shù),旨在優(yōu)化生產(chǎn)調(diào)度、資源管理和設(shè)備維護(hù)。此前,該工廠存在設(shè)備故障頻發(fā)、資源利用率低以及生產(chǎn)計(jì)劃調(diào)整滯后等問(wèn)題,致使生產(chǎn)效率低下、能源浪費(fèi)嚴(yán)重。

引入數(shù)字孿生后,工廠實(shí)現(xiàn)了對(duì)生產(chǎn)過(guò)程的實(shí)時(shí)監(jiān)控和動(dòng)態(tài)優(yōu)化。

(1)生產(chǎn)調(diào)度優(yōu)化。數(shù)字孿生通過(guò)實(shí)時(shí)監(jiān)測(cè)生產(chǎn)線設(shè)備的狀態(tài),分析產(chǎn)能數(shù)據(jù),動(dòng)態(tài)調(diào)整生產(chǎn)計(jì)劃。當(dāng)某設(shè)備負(fù)荷增加或運(yùn)行出現(xiàn)異常時(shí),系統(tǒng)會(huì)立即模擬并調(diào)整生產(chǎn)調(diào)度,確保資源合理分配,最大化生產(chǎn)效率。

(2)資源管理優(yōu)化。數(shù)字孿生借助對(duì)能源消耗的實(shí)時(shí)分析,優(yōu)化能源分配策略。用電高峰時(shí),系統(tǒng)優(yōu)先調(diào)度低能耗生產(chǎn)工序以降低能耗;還分析設(shè)備運(yùn)行負(fù)載,合理調(diào)整資源分配,減少浪費(fèi)。

(3)設(shè)備維護(hù)優(yōu)化。數(shù)字孿生實(shí)時(shí)監(jiān)控設(shè)備運(yùn)行狀態(tài),進(jìn)行預(yù)測(cè)性維護(hù)分析。當(dāng)檢測(cè)到設(shè)備異常信號(hào)時(shí),系統(tǒng)自動(dòng)發(fā)出維護(hù)預(yù)警,安排維護(hù)任務(wù),避免設(shè)備在高負(fù)荷運(yùn)行期間突然故障,減少停機(jī)時(shí)間。

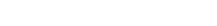

為清晰呈現(xiàn)數(shù)字孿生優(yōu)化前后的成效,工廠在應(yīng)用數(shù)字孿生技術(shù)前后分別采集了生產(chǎn)效率與資源消耗數(shù)據(jù)。圖 1 呈現(xiàn)了優(yōu)化前后生產(chǎn)效率及能源消耗的變化趨勢(shì)。

圖 1 效果對(duì)比圖

通過(guò)分析兩幅圖可以看出,數(shù)字孿生技術(shù)顯著提升了生產(chǎn)效率并降低了能源消耗。生產(chǎn)效率圖顯示,在“周一”至“周日”,優(yōu)化后的效率曲線明顯高于優(yōu)化前,尤其在周末仍能保持穩(wěn)定,表明數(shù)字孿生優(yōu)化了生產(chǎn)調(diào)度和設(shè)備管理。能源消耗圖表明,優(yōu)化后能耗大幅降低,用電高峰時(shí)段尤為明顯,這體現(xiàn)出數(shù)字孿生憑借實(shí)時(shí)數(shù)據(jù)分析與資源優(yōu)化,有效削減了不必要能耗,整體提升了生產(chǎn)系統(tǒng)的可持續(xù)性與經(jīng)濟(jì)效益。

三

基于數(shù)字孿生的預(yù)測(cè)方法

數(shù)字孿生技術(shù)不僅在實(shí)時(shí)監(jiān)控與優(yōu)化上潛力巨大,還能憑借先進(jìn)預(yù)測(cè)方法,在故障預(yù)防和需求預(yù)測(cè)中發(fā)揮關(guān)鍵作用。借助該技術(shù)可構(gòu)建物理系統(tǒng)高保真虛擬模型,經(jīng)實(shí)時(shí)數(shù)據(jù)與仿真數(shù)據(jù)交互,實(shí)現(xiàn)對(duì)生產(chǎn)過(guò)程的精準(zhǔn)預(yù)測(cè)。

(1)故障預(yù)測(cè)。通過(guò)對(duì)設(shè)備的傳感器數(shù)據(jù)(如溫度、壓力、振動(dòng)等)進(jìn)行實(shí)時(shí)監(jiān)測(cè),結(jié)合機(jī)器學(xué)習(xí)算法(隨機(jī)森林、LSTM 等),數(shù)字孿生能夠識(shí)別潛在的異常模式并預(yù)測(cè)可能的故障時(shí)間。借助歷史數(shù)據(jù)和數(shù)據(jù)挖掘算法,數(shù)字孿生可以在發(fā)現(xiàn)某些關(guān)鍵參數(shù)(如溫度或震動(dòng)幅度)達(dá)到閾值前,發(fā)出預(yù)警信號(hào),提前安排維護(hù),以避免生產(chǎn)線停機(jī)或產(chǎn)品損壞。

(2)需求預(yù)測(cè)。數(shù)字孿生結(jié)合數(shù)據(jù)挖掘和時(shí)間序列分析算法(ARIMA、SARIMA 等),可以對(duì)市場(chǎng)需求、產(chǎn)品銷量等進(jìn)行預(yù)測(cè)。通過(guò)收集和分析歷史數(shù)據(jù)和實(shí)時(shí)數(shù)據(jù),數(shù)字孿生可以準(zhǔn)確預(yù)測(cè)生產(chǎn)的需求波動(dòng),幫助企業(yè)優(yōu)化生產(chǎn)計(jì)劃。

(3)數(shù)字孿生在預(yù)測(cè)模型中的應(yīng)用。數(shù)字孿生常與機(jī)器學(xué)習(xí)、數(shù)據(jù)挖掘技術(shù)深度融合。把深度學(xué)習(xí)模型嵌入數(shù)字孿生預(yù)測(cè)模塊后,系統(tǒng)能自動(dòng)學(xué)習(xí)并優(yōu)化預(yù)測(cè)模型參數(shù)。集成預(yù)測(cè)模型可動(dòng)態(tài)更新,依據(jù)新數(shù)據(jù)實(shí)時(shí)調(diào)整預(yù)測(cè)結(jié)果,以契合制造過(guò)程變化。

1

實(shí)際案例

在汽車制造行業(yè),生產(chǎn)線的連續(xù)性和設(shè)備的高效運(yùn)行至關(guān)重要。為提升生產(chǎn)效率并降低意外停機(jī)造成的損失,某汽車制造企業(yè)引入了數(shù)字孿生技術(shù),對(duì)其發(fā)動(dòng)機(jī)裝配線進(jìn)行實(shí)時(shí)監(jiān)控和故障預(yù)測(cè)。該企業(yè)配備高度自動(dòng)化發(fā)動(dòng)機(jī)裝配線,承擔(dān)不同車型發(fā)動(dòng)機(jī)核心部件組裝任務(wù)。但因生產(chǎn)線設(shè)備長(zhǎng)期連續(xù)運(yùn)行,故障頻發(fā),高強(qiáng)度生產(chǎn)時(shí)問(wèn)題更甚。設(shè)備每次停機(jī)都會(huì)延誤生產(chǎn)計(jì)劃,甚至致使整條生產(chǎn)線停產(chǎn),給企業(yè)帶來(lái)高額維修成本與產(chǎn)能損失。為解決此問(wèn)題,企業(yè)引入數(shù)字孿生技術(shù),構(gòu)建發(fā)動(dòng)機(jī)裝配線虛擬模型,該數(shù)字孿生系統(tǒng)包含幾個(gè)關(guān)鍵組成部分。

(1)數(shù)據(jù)采集與實(shí)時(shí)監(jiān)控。每臺(tái)設(shè)備都安裝了多種傳感器,用于采集實(shí)時(shí)數(shù)據(jù)。這些傳感器能夠監(jiān)測(cè)設(shè)備的關(guān)鍵運(yùn)行參數(shù),如溫度、壓力、電流等。傳感器數(shù)據(jù)通過(guò)物聯(lián)網(wǎng)系統(tǒng)傳輸?shù)街醒霐?shù)據(jù)庫(kù),并實(shí)時(shí)更新到數(shù)字孿生的虛擬模型中。

(2)虛擬模型構(gòu)建。數(shù)字孿生系統(tǒng)借助收集的設(shè)備數(shù)據(jù),構(gòu)建出高保真虛擬發(fā)動(dòng)機(jī)裝配線模型。此模型可精準(zhǔn)模擬實(shí)際生產(chǎn)各環(huán)節(jié),涵蓋設(shè)備運(yùn)轉(zhuǎn)狀態(tài)、物料流動(dòng)、各工位裝配狀況等。虛擬模型既能呈現(xiàn)設(shè)備正常運(yùn)行狀態(tài),又能通過(guò)仿真預(yù)測(cè)潛在故障位置與發(fā)生時(shí)間。

(3)機(jī)器學(xué)習(xí)與故障預(yù)測(cè)模型。為實(shí)現(xiàn)故障預(yù)測(cè),企業(yè)在數(shù)字孿生系統(tǒng)中集成了機(jī)器學(xué)習(xí)模型,利用多種歷史數(shù)據(jù)進(jìn)行訓(xùn)練。使用了基于時(shí)間序列的 LSTM 和隨機(jī)森林算法,通過(guò)分析歷史故障模式和當(dāng)前設(shè)備狀態(tài),來(lái)預(yù)測(cè)未來(lái)的故障發(fā)生時(shí)間和概率。

(4)預(yù)測(cè)性維護(hù)和自動(dòng)化響應(yīng)。數(shù)字孿生系統(tǒng)若預(yù)測(cè)某設(shè)備有故障風(fēng)險(xiǎn),會(huì)自動(dòng)給維修團(tuán)隊(duì)發(fā)送維護(hù)請(qǐng)求,還會(huì)建議更換易損部件,并自動(dòng)調(diào)整生產(chǎn)線調(diào)度策略,把該設(shè)備的任務(wù)臨時(shí)轉(zhuǎn)給其他設(shè)備,保障生產(chǎn)連續(xù)性。

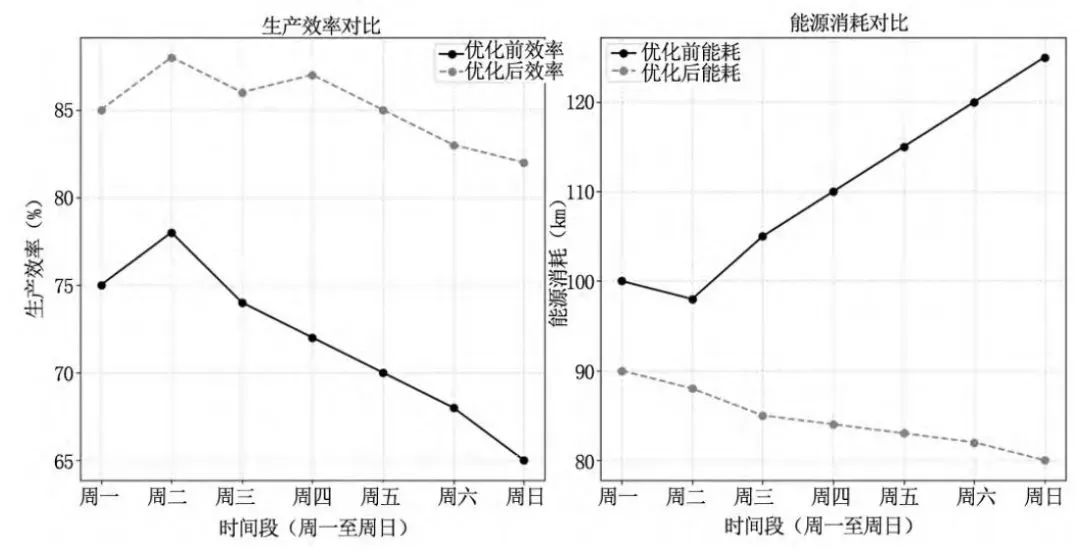

系統(tǒng)流程圖如圖 2 所示。

圖 2 系統(tǒng)運(yùn)行邏輯

2

案例效果分析

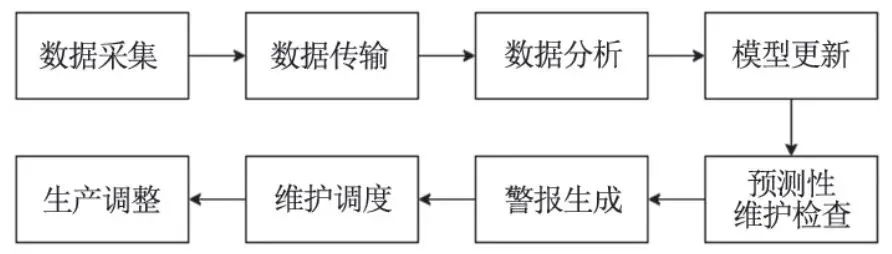

通過(guò)引入數(shù)字孿生后,該企業(yè)的發(fā)動(dòng)機(jī)裝配線取得了顯著的改善效果,如表 1 所示。

表 1 應(yīng)用效果表

通過(guò)故障預(yù)測(cè)與維護(hù)預(yù)警系統(tǒng),數(shù)字孿生有效降低了突發(fā)故障導(dǎo)致的停機(jī)事件,故障停機(jī)時(shí)間減少了 40%以上,極大提升了生產(chǎn)線的可靠性。并且引入數(shù)字孿生后,維護(hù)頻率變得更加合理,根據(jù)故障預(yù)測(cè)安排維護(hù),不僅減少了多余的維護(hù)次數(shù),還延長(zhǎng)了零部件的使用壽命。由于停機(jī)時(shí)間和維修次數(shù)的減少,生產(chǎn)線的總生產(chǎn)效率提升了約 15%。數(shù)字孿生系統(tǒng)的實(shí)時(shí)調(diào)度功能確保了生產(chǎn)線在發(fā)生故障前自動(dòng)調(diào)整,避免了生產(chǎn)延誤,確保了生產(chǎn)進(jìn)度。通過(guò)直觀的可視化,管理人員能夠?qū)崟r(shí)查看生產(chǎn)線的各項(xiàng)指標(biāo),對(duì)生產(chǎn)瓶頸和潛在問(wèn)題一目了然。

數(shù)字孿生技術(shù)在智能制造里,憑借實(shí)時(shí)監(jiān)控、預(yù)測(cè)及優(yōu)化功能,大幅提升了生產(chǎn)效率、節(jié)約了成本,應(yīng)用潛力巨大。未來(lái),它將與人工智能、邊緣計(jì)算、物聯(lián)網(wǎng)等技術(shù)深度結(jié)合,實(shí)現(xiàn)更精準(zhǔn)的預(yù)測(cè)與優(yōu)化。同時(shí),通過(guò)推進(jìn)標(biāo)準(zhǔn)化進(jìn)程、增強(qiáng)互操作性來(lái)降低集成難度。聚焦提升數(shù)據(jù)質(zhì)量、推動(dòng)系統(tǒng)集成標(biāo)準(zhǔn)化,能讓數(shù)字孿生在工業(yè)領(lǐng)域發(fā)揮更廣泛的促進(jìn)作用。