資訊信息

Information工信部定調(diào)!“人工智能+制造”主戰(zhàn)場啟動,制造業(yè)面臨“再定義”

時間:2025-07-03文章編輯:防爆云

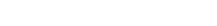

2025年6月,工信部在審議《工業(yè)和信息化部信息化和工業(yè)化融合2025年工作要點》時,明確提出要實施“人工智能+制造”行動,加快重點行業(yè)智能升級,打造智能制造“升級版”。

這一表態(tài)不僅釋放出國家層面對“人工智能+制造”深度融合的高度重視,也為制造業(yè)在新一輪技術(shù)革命中指明了方向。

意味著,AI浪潮下,制造業(yè)正面臨深層次的結(jié)構(gòu)性挑戰(zhàn)與轉(zhuǎn)型壓力,站在“再定義”的門檻上。

一方面,全球產(chǎn)業(yè)鏈加速重構(gòu)、勞動力結(jié)構(gòu)性短缺、質(zhì)量與效率的雙重壓力日益顯現(xiàn);另一方面,人工智能正以前所未有的速度,滲透至從研發(fā)、生產(chǎn)到供應(yīng)鏈的各個環(huán)節(jié),成為驅(qū)動制造業(yè)高質(zhì)量發(fā)展的新變量。

在這樣的背景下,制造業(yè)不再是AI應(yīng)用的跟隨者,而是其落地的主戰(zhàn)場和主引擎。

然而,人工智能賦能制造,并不僅僅是為了提升效率、降低成本,它更深刻地作用于制造系統(tǒng)的邏輯結(jié)構(gòu)、組織方式與治理能力,推動制造業(yè)從流程驅(qū)動向數(shù)據(jù)驅(qū)動、從自動化向智能化、從人控系統(tǒng)向人機協(xié)同演進。

因此,AI技術(shù)的嵌入,正開啟一場對制造業(yè)的“再定義”。

PART.1

“人工智能+制造”的落地路徑:從感知到?jīng)Q策的五次迭代

隨著“人工智能+制造”深度融合的推進,制造系統(tǒng)的底層架構(gòu)正在發(fā)生一場靜悄悄卻深刻的重構(gòu)。

傳統(tǒng)制造體系長期沿用“感知-控制-執(zhí)行-運營-決策”分明的層級型架構(gòu):傳感器采集數(shù)據(jù),上傳至控制系統(tǒng),指令驅(qū)動執(zhí)行單元,自動化系統(tǒng)進行過程管理,決策層基于周期性數(shù)據(jù)分析進行計劃與調(diào)整。

這種自上而下、中心控制的線性架構(gòu)曾支撐了大規(guī)模、標準化的工業(yè)化生產(chǎn),但在當下愈加復(fù)雜、動態(tài)、多變的制造環(huán)境中,其局限性日益凸顯。

今天,制造業(yè)正從層級式架構(gòu)向平臺化、一體化、去中心化的系統(tǒng)重構(gòu)邁進。感知、控制、執(zhí)行、運營與決策不再是彼此割裂的系統(tǒng),而是在統(tǒng)一的技術(shù)平臺上協(xié)同運行、實時互動、智能閉環(huán)。

在這個架構(gòu)中,人工智能的能力不再是簡單地插入某一環(huán)節(jié),而是深度嵌入整個制造網(wǎng)絡(luò)的神經(jīng)中樞,成為系統(tǒng)智能的支撐。

這種范式的轉(zhuǎn)變,也勾勒出AI在制造業(yè)落地的五次迭代路徑:

1. 感知迭代:從“能看見”到“能理解”

制造的第一步,始于感知。隨著AI視頻分析、智能傳感器、工業(yè)物聯(lián)網(wǎng)的發(fā)展,制造現(xiàn)場的“眼睛”變得更加敏銳,也更具洞察力。

AI賦能的視頻分析系統(tǒng),能夠自動識別生產(chǎn)異常、故障預(yù)警、物品狀態(tài)變化,補足了傳統(tǒng)規(guī)則算法的局限性。在數(shù)據(jù)采集端,傳感器不僅采集數(shù)據(jù),更通過邊緣AI實現(xiàn)初步分析與事件觸發(fā),為后續(xù)控制與執(zhí)行提供實時依據(jù)。感知層的強化,是AI向制造系統(tǒng)全面介入的起點。

2. 控制迭代:從“規(guī)則控制”到“智能生成”

控制系統(tǒng)的智能化,正在重寫工業(yè)控制的邏輯。以軟件定義自動化(SDA)為代表的新一代工業(yè)控制系統(tǒng),打破了傳統(tǒng)控制系統(tǒng)中硬件與編程綁定的封閉結(jié)構(gòu),構(gòu)建起開放、模塊化、可重構(gòu)的控制平臺。

在此基礎(chǔ)上,AI助手工具的引入,讓PLC編程不再是工程師獨自完成的任務(wù)。通過自然語言描述控制目標,AI可自動生成控制邏輯、流程圖、語義注釋,甚至進行調(diào)試與驗證,實現(xiàn)從人寫代碼到人機共寫的躍遷,提升控制系統(tǒng)的開發(fā)效率與迭代能力。

3. 執(zhí)行迭代:從“自動化”到“智能協(xié)同體”

制造執(zhí)行層也正在發(fā)生變化。AI與工業(yè)機器人深度融合,推動形成具備感知、判斷、執(zhí)行能力的“工業(yè)智能體”。

AI驅(qū)動下的機器人不僅能完成重復(fù)性操作,還可實現(xiàn)自適應(yīng)路徑規(guī)劃、實時視覺識別與多機協(xié)同調(diào)度。通過數(shù)字孿生與仿真平臺,機器人在部署前可在虛擬環(huán)境中完成訓(xùn)練與驗證,極大壓縮上線周期。從此,制造的“手腳”不再只是執(zhí)行指令,而是具備判斷力的智能執(zhí)行體。

4. 運營迭代:從“記錄管理”到“預(yù)測優(yōu)化”

制造過程管理系統(tǒng)也因AI的引入而全面重構(gòu)。人工智能正加速集成于MES、設(shè)備管理系統(tǒng)等生產(chǎn)過程核心平臺,成為制造優(yōu)化的智能引擎。

AI可對設(shè)備運行數(shù)據(jù)進行建模,提前識別潛在故障,實現(xiàn)預(yù)測性維護;通過實時數(shù)據(jù)流分析,優(yōu)化OEE表現(xiàn);在質(zhì)量管理中,借助AI識別缺陷模式與根因,提升產(chǎn)品的一致性與合規(guī)性。制造過程管理正在從反應(yīng)式控制邁向預(yù)測式運營,實現(xiàn)進程級、數(shù)據(jù)驅(qū)動的智能優(yōu)化。

5. 決策迭代:從“周期滯后分析”到“實時智能決策”

制造企業(yè)的決策也正迎來智能化轉(zhuǎn)型。AI將逐漸具備輔助排產(chǎn)、庫存模擬、質(zhì)量預(yù)測等高復(fù)雜度決策任務(wù)的能力。

借助AI模型,企業(yè)可以進行情景模擬,快速評估不同排產(chǎn)策略的資源占用與交付可能性;結(jié)合歷史與實時數(shù)據(jù),AI可預(yù)測質(zhì)量波動趨勢,提前調(diào)整工藝參數(shù);在庫存管理中,AI可動態(tài)推薦補貨策略,提升庫存周轉(zhuǎn)效率。制造決策從滯后響應(yīng)邁向前瞻洞察,成為企業(yè)敏捷性與韌性的關(guān)鍵支撐。

在這五次躍遷中,我們看到,人工智能不再是外置的工具,而是制造系統(tǒng)內(nèi)部的智能因子。它跨越傳統(tǒng)邊界,融入每一層級、每一節(jié)點,推動制造系統(tǒng)從分層控制走向智能協(xié)同,從局部優(yōu)化走向系統(tǒng)智能。

這場系統(tǒng)性重構(gòu),正是“人工智能+制造”的內(nèi)涵所在。

PART.2

“人工智能+”時代的制造組織:需要什么樣的系統(tǒng)能力?

在制造業(yè)數(shù)字化轉(zhuǎn)型的浪潮中,一個共識正在形成:真正阻礙行業(yè)進步的并非技術(shù)本身,而是掌握技術(shù)的人。據(jù)麥肯錫調(diào)研,超過70%的數(shù)字化轉(zhuǎn)型項目未能達到預(yù)期目標,主要原因有三點,第一是企業(yè)平均擁有的應(yīng)用系統(tǒng)過多,但集成和數(shù)據(jù)流通受阻;第二是傳統(tǒng)自動化流程無法適應(yīng)業(yè)務(wù)變化,維護成本高;第三點就是顯著的數(shù)字化人才短缺。

國家工信安全中心發(fā)布的白皮書顯示,中國2020年的人工智能人才缺口就已經(jīng)達到了30萬人,智能制造領(lǐng)域今年的缺口將攀升到500萬人。

智能制造需要更多人,而不是更少人。

這意味著,AI的廣泛應(yīng)用,并未帶來裁員潮,反而催生了對新型技能與復(fù)合型人才的強烈需求。

過去,AI更多被視為一種工具:用于輔助檢測、分析數(shù)據(jù)、生成報表。而如今,隨著AI模型在預(yù)測性維護、質(zhì)量控制、排產(chǎn)調(diào)度等環(huán)節(jié)的滲透,它正逐步從輔助判斷者演化為參與決策者。

這種演化不僅改變了技術(shù)角色,也重塑了組織結(jié)構(gòu)。制造企業(yè)正在從“以人決策、AI協(xié)助”的單向關(guān)系,轉(zhuǎn)向“人機共決策”的雙向協(xié)同模式。AI不再是后臺工具,而是嵌入業(yè)務(wù)流程、參與流程演化、觸發(fā)流程再造的智能要素。

這也意味著,企業(yè)對人才的要求正在發(fā)生質(zhì)變:不僅需要懂AI的工程師,也需要懂制造的AI人才。具備跨界能力、系統(tǒng)思維與業(yè)務(wù)理解力的AI通才型人才,將成為組織智能化轉(zhuǎn)型的關(guān)鍵支撐。

但制造業(yè)的復(fù)合型人才并非簡單的技術(shù)堆砌,而是需要貫通工業(yè)工程、運營技術(shù)、AI等信息技術(shù),這類人才既需要理解生產(chǎn)流程中的工藝痛點,又要能將AI算法、工業(yè)大數(shù)據(jù)轉(zhuǎn)化為車間中切實可行的降本增效方案,時下來看是不可多得的。

雖然中大型企業(yè)都在自研數(shù)字化人才培養(yǎng)體系,但內(nèi)部造血的模式存在明顯局限:一是周期長,從學(xué)習(xí)到業(yè)務(wù)融合至少需要兩三年沉淀;二是培養(yǎng)成本高;三是流失風(fēng)險,制造業(yè)的數(shù)字化人才可能會流向互聯(lián)網(wǎng)等高溢價行業(yè)。

疊加因素的“困境”在產(chǎn)業(yè)鏈協(xié)同中被進一步放大。上游供應(yīng)商的數(shù)字化地基淺,下游企業(yè)就難以構(gòu)建全鏈條智能模型。人才短缺如同多米諾骨牌,正在拖慢整個制造業(yè)的智能化進程。

而更深層的矛盾還在于培養(yǎng)機制。傳統(tǒng)教育體系下,工科生缺乏數(shù)據(jù)思維訓(xùn)練,AI+人才又對產(chǎn)線和工程實踐認知模糊,高校教育和企業(yè)需求之間存在“斷崖”。今天的“AI+制造業(yè)”人才培養(yǎng)梯隊和體系,幾乎是一片無人區(qū)。

例子

AI賦能智能工廠再升級

廣州市番禺區(qū)的廣汽埃安智能生態(tài)工廠總裝車間,AI元素“無處不在”。600余臺機器人不停揮舞手臂,精準地定位、抓取并拼裝各個模塊,僅用數(shù)秒就能完成玻璃、座椅、輪胎等零部件安裝;隨處可見的無人化智能移動機器人往來穿梭,實現(xiàn)10公斤以上零部件100%全自動搭載;3D視覺跟蹤技術(shù)代替人工肉眼,實現(xiàn)納米級精準控制。

在寶武鋼鐵集團熱軋生產(chǎn)線,一塊鋼坯制成鋼板需要經(jīng)過20道工序、涉及300多個參數(shù)。過去,工程師調(diào)整生產(chǎn)鋼板的種類和尺寸需要耗費5天時間,如今,大模型能對最優(yōu)參數(shù)進行預(yù)測,顯著降低調(diào)整時間,提高預(yù)測精度和鋼板成材率。

在福建東龍針紡有限公司紡織車間,“AI質(zhì)檢員”已逐漸代替人工質(zhì)檢。5G+經(jīng)編花邊瑕疵AI視覺識別檢測系統(tǒng)應(yīng)用以來,織機面料實現(xiàn)了在線100%全檢,平均檢出率達95%以上,遠高于人工檢測水平,整體效率提升2~3倍,企業(yè)人工成本每年節(jié)約200多萬元。

在施耐德電氣無錫工廠,基于AI技術(shù)的熱處理數(shù)字仿真系統(tǒng),能夠通過算法優(yōu)化,使單臺設(shè)備能耗降低25%,氮氣消耗減少36%;同時,利用暖通空調(diào)的AI動態(tài)調(diào)控系統(tǒng)結(jié)合數(shù)字孿生技術(shù),實現(xiàn)單位產(chǎn)品組用水量下降56%。

如今,像這樣的AI超級工廠已在全國各地“遍地開花”。可以看到,“AI+制造”正在重塑制造業(yè)的生產(chǎn)模式,其影響不僅體現(xiàn)在生產(chǎn)效率的提升,更推動著制造業(yè)加速向智能化、柔性化和綠色化方向轉(zhuǎn)型。

工業(yè)和信息化部發(fā)布的數(shù)據(jù)顯示,當前我國智能工廠梯度培育提質(zhì)增效,全國已建成3萬余家基礎(chǔ)級智能工廠、1200余家先進級智能工廠、230余家卓越級智能工廠。這些類型的智能工廠覆蓋超過80%的制造業(yè)行業(yè)大類,工廠產(chǎn)品研發(fā)周期平均縮短28.4%,生產(chǎn)效率平均提升22.3%。

從“標準化生產(chǎn)”到“個性化定制”,從“勞動密集”到“算法密集”,AI超級工廠的背后是制造業(yè)底層邏輯的變革。相較于一般的自動化產(chǎn)線,在這里,工業(yè)機械臂進化為更靈活、更智慧的具身智能,傳統(tǒng)語言模型升級為可自主分析、輔助決策的大模型,仿真技術(shù)融合物聯(lián)網(wǎng)、大數(shù)據(jù)和5G-A等技術(shù),形成實時交互的數(shù)字孿生系統(tǒng)……這些技術(shù)的協(xié)同創(chuàng)新,持續(xù)推動制造業(yè)向更高階的智能化躍遷。

PART.3

數(shù)據(jù)與模型:極難駕馭的“人工智能+制造”雙引擎

AI的引擎,只有在“數(shù)據(jù)”和“模型”同時高效運轉(zhuǎn)時,才可能真正驅(qū)動智能制造系統(tǒng)的持續(xù)演進。

然而,在“人工智能+制造”的落地實踐中,企業(yè)往往陷入一個認知誤區(qū):認為只要部署了AI算法,接入了工業(yè)數(shù)據(jù),就能自動獲得智能的決策與優(yōu)化結(jié)果。但現(xiàn)實是,許多制造企業(yè)在AI項目中“試點成功、復(fù)制失敗”,其根源恰恰在于數(shù)據(jù)與模型這兩個核心引擎未能真正啟轉(zhuǎn)。

1. 數(shù)據(jù)挑戰(zhàn):制造企業(yè)擁有“最多的數(shù)據(jù)”,卻也是“最難用的數(shù)據(jù)”

2. 模型挑戰(zhàn):工業(yè)智能,不能靠“通用大模型”一蹴而就

很多人以為,AI項目的關(guān)鍵是“找一個更強的模型”——ResNet、YOLO、DeepSeek、GPT-4o……一選定模型,剩下的就是部署。但實際上,在制造場景里,算法的作用僅占整體效果的不到30%。剩下的70%,在于:

- 數(shù)據(jù)是否真實反映現(xiàn)場?

- 語義是否符合工藝理解?

- 輸出是否對一線有價值?

- 是否能融入現(xiàn)有系統(tǒng)和節(jié)奏?

AI不是工具工程,而是系統(tǒng)工程。沒有“對的場景”和“真實需求”,再強的算法也只會空轉(zhuǎn)。

誤區(qū)一:AI是通用的,拿來即用就能降本增效

有的工廠認為:GPT 很強,視覺識別很準,我們只要“接入一個大模型”就能搞定智能化。但事實是——AI需要行業(yè)化、語境化、場景化訓(xùn)練。比如:“掉棒”是煙支?還是濾棒?是機臺異常?還是投料問題?這些詞匯在通用語料中根本不存在。離開行業(yè)知識,AI就成了不會說方言的聰明人。

它或許語言通順,卻無法理解現(xiàn)場真正的問題。

誤區(qū)二:AI是替代人,只要模型好,就不需要培訓(xùn)工人了

這種觀點看似“效率導(dǎo)向”,實則忽略了制造的本質(zhì)。制造是人與系統(tǒng)的協(xié)同過程。一線員工擁有大量“弱結(jié)構(gòu)化經(jīng)驗”,這些經(jīng)驗正是模型無法即時替代的關(guān)鍵資源。真正的智能化是:

- 讓AI記錄經(jīng)驗、輔助判斷

- 讓人保留決策權(quán)、掌控節(jié)奏

- 不是“人下崗”,而是“人上升”。

誤區(qū)三:AI只要看得見缺陷,就能自動做決策

有企業(yè)誤以為:“有視覺檢測系統(tǒng)了,瑕疵就能處理。”但真正有用的,不是“發(fā)現(xiàn)瑕疵”,而是“發(fā)現(xiàn)根因”、“提供建議”、“避免再犯”。AI系統(tǒng)必須要具備跨數(shù)據(jù)分析、工藝理解、歷史演化判斷的能力,而不是一個“自動截圖報警系統(tǒng)”。發(fā)現(xiàn)是開始,反饋和建議才是智能。

PART.4

寫在最后

根據(jù)最新調(diào)研,95%的制造企業(yè)將在未來五年內(nèi)投資人工智能。這不僅是一項技術(shù)投入,更是一場深層次的系統(tǒng)性重構(gòu)。可以說,人工智能正成為制造業(yè)第二增長曲線的起點,重塑企業(yè)的生產(chǎn)邏輯、組織結(jié)構(gòu)與競爭方式。

未來,制造企業(yè)的核心能力將不再是制造產(chǎn)品,而是構(gòu)建一個能自主感知、持續(xù)優(yōu)化、智能協(xié)同的系統(tǒng)。這場轉(zhuǎn)型的關(guān)鍵,不在于是否應(yīng)用AI,而在于能否以AI為引擎,重構(gòu)一個真正面向未來的制造體系。